Comme on peut s'y attendre, la construction de la statue de la Liberté a été un projet long et coûteux. Ce projet trouve son origine dans une réunion publique qui eut lieu le 21 avril 1865 à Glatigny (Moselle, France). Les participants étaient des amoureux de la jeune république des Etats-Unis et célébraient ainsi l'anniversaire de l'abolition de l'esclavage. C'est au cours de cette réunion que fut proposée la construction d'une statue colossale pour renforcer l'amitié franco-américaine. Auguste Bartholdi, jeune artiste et architecte, y participait et se proposa de détourner le projet qu'il avait déjà fait pour la création d'une telle statue à l'entrée du canal de Suez. Ce qui fut adopté. Tout ceci est raconté dans la partie Origine du projet.

Ainsi fut fait. La partie financement a été assez difficile à boucler, aussi bien en France qu'aux Etats-Unis. Ce projet nécessitait l'intervention des deux pays car si la statue est une construction purement française, le piédestal gigantesque, lui, est à la charge du pays hôte. C'est donc deux campagnes de financement qui ont été lancé parallèlement, et il s'en fallut de peu pour que le projet ne puisse pas naître. Ceci est également raconté dans la partie Financement de la statue de la Liberté

Le projet

Une fois le projet lancé et le financement assuré, Auguste Bartholdi et Gustave Eiffel purent s'atteler à la partie technique. Il faut bien séparer les deux travaux : L'artiste Bartholdi s'est consacré à la réalisation de la forme extérieure de la statue, tandis que l'ingénieur Eiffel concevait la structure interne de la statue. C'est deux métiers parfaitement différents qui ont été mis en oeuvre à des endroits différents, par des ouvriers différents.

Ces travaux de fabrication commencèrent en 1876 et furent terminés en 1884. Ils faisaient suite à la campagne de financement qui dura 5 ans (1871-1876). Dès 1882 les morceaux terminés ont été assemblé, l'ensemble fut achevé en 1884 et resta un an en plein Paris. Puis, en 1885 la statue fut démontée avant d'être envoyé à New-York.

Construction du socle

En parallèle de la construction de la statue fut construit aux Etats-Unis le socle, un gigantesque piédestal légèrement plus haut de la statue elle-même, de style antique. La description du socle et l'histoire de sa construction se trouve sur cette page.

Construction de la statue

Conception du modèle et agrandissement

L'agrandissement du modèle initial

La première des choses que Bartholdi a faite est un modèle, de petite taille (1m20). Ce modèle avait été fait quelques années auparavant afin de montrer le projet de façon concrète. Mais ce n'est pas parce que Bartholdi avait fait un modèle d'un mètre vingt qu'il put facilement le porter à 45m, l'agrandissement ne pouvait pas se faire si facilement. Il est donc passé par deux modèles intermédiaires, l'un de 2m et 11cm, rendu à l'échelle 1/16e, puis l'autre de 8m50, ce qui en faisait une réduction au quart. Ils étaient tous les deux en plâtre, C'est ce dernier modèle qui servit à l'agrandissement final. Il dû être découpé en 12 morceaux tellement il était grand et c'est ces 12 morceaux qui furent reconstitué un à un en cuivre. Pour être sûr de ses proportions l'artiste prenait de nombreuses mesures tout au long du travail. Au total il avait identifié 9000 points de concordance par morceaux entre son modèle et la statue réelle, points qu'il adaptait régulièrement car une fois agrandit le modèle pouvait différer du résultat attendu. Le modèle de 2m40 est actuellement au musée du quai d'Orsay, il était initialement dans les jardins du palais du Luxembourg mais il était en train de s'abîmer, c'est la raison pour laquelle le palais l'a proposé au musée, pour le protéger.

Pour arriver à la dimension définitive, il utilisa la méthode de copie par carreaux. Le modèle à 1/4e, après avoir été revu et remodelé par l'artiste, a été divisé en section. Sur un socle carré 4 fois plus grand que celui sur lequel repose le modèle il reporta très exactement tous les aplombs verticaux de la statue, repérés au fil à plomb. Il obtint ainsi, en quelque sorte, un volume virtuel constitué par l'ensemble des lignes verticales repérées à l'intérieur duquel se trouve la statue, ou une portion de la statue à l'échelle agrandie. Il est alors possible de déterminer les points principaux du modelé par rapport à ces lignes verticales en pratiquant des sections horizontales dans la statue au quart. C'est le même procédé qui est utilisé pour trouver les lignes de niveau sur une carte géographique. Ces sections sont donc reproduites en quatre fois plus grandes. Chaque section était reproduite sur un socle horizontal et servait à la conception du moule en plâtre dont il sera question plus bas.

Fabrication du moule en taille réelle

La technique de fabrication pratique de la statue de la Liberté a suivi une méthode originale et assez longue à mettre en oeuvre. Pour faire simple, pour chacune des pièces du modèle il fit fabriquer une structure en bois se rapprochant de ce qu'il devait obtenir, puis il faisait enduire de plâtre cette structure. Il travaillait le plâtre jusqu'à ce que ses points de mesure correspondent parfaitement aux sections mesurées précédemment, puis il faisait fabriquer la même forme mais en bois, une matière bien plus solide que le plâtre. Une fois le modèle en bois créé, les ouvriers n'avaient plus qu'à y marteler les plaques de cuivre qui prenaient alors la forme voulue.

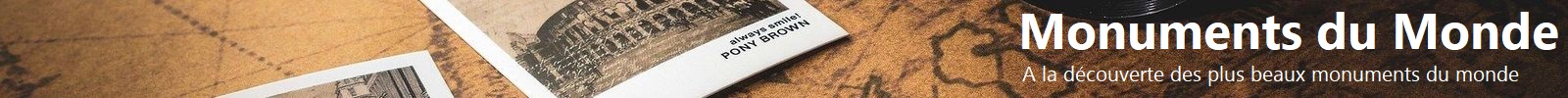

Il fallait donc commencer par la construction de la structure en bois. Pour ça Bartholdi utilisa des tasseaux de bois d'assez grande section qu'il fit fixer sur des poutres une armature en bois solide servant de base à la structure. Cette base devait pouvoir soutenir toutes les manipulations voulues, il fallait qu'elle tienne le poids de plusieurs hommes en plus du poids naturel du plâtre, c'est dire sa solidité. Sur cette base les tasseaux de bois étaient fixés tous les 5 cm à peu près, en variant de forme l'artiste s'approchait de ce qu'il avait prévu pour la pièce en cour d'exécution. Une fois fini ça ressemblait à une cage de bois de forme originale.

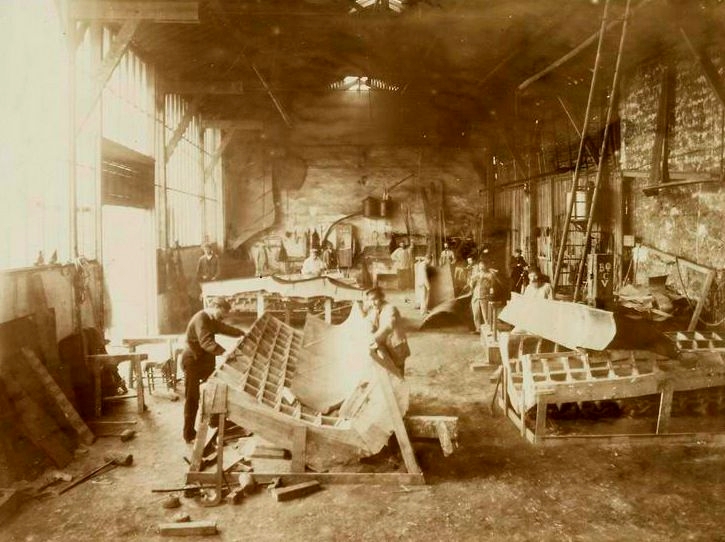

La main de la statue

Cette image montre la structure en bois à base de tasseaux servant au moulage en plâtre de la main de la statue, celle qui tient la tablette. Lorsque chaque élément était fini, le plâtre était brisé, l'ossature en bois était détruite et les tasseaux servaient pour monter la partie suivante.

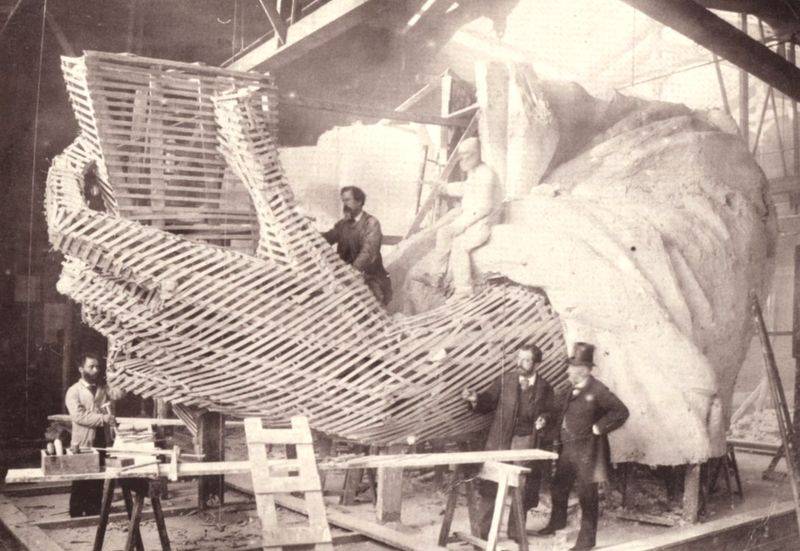

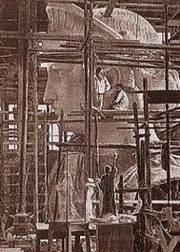

Les ateliers Gaget

Plus le travail avançait, plus il fallait de la place. L'atelier a toujours été assez grand pour accueillir à la fois les plaques de cuivre non travaillées, les pièces finies en attente de pose, la structure finale montée partiellement, et les tables de travail des ouvriers. L'organisation était assez stricte. En arrière-plan sur cette photo on voit le moulage en plâtre de la main, qui a fait suite à la structure en bois. A la jonction entre la main et la toge on voit encore les tasseaux.

L'étape suivante nécessitait l'intervention de plâtrier qui recouvrait la structure d'une grande quantité de plâtre. La couche devait être assez solide pour permettre des mesures mais il était inutile qu'elle le soit trop : Elle alourdissait l'ensemble et la fragilisait. Le travail du plâtre était essentiel. Une fois solidifié il était poncé, réduit, modelé jusqu'à ce que chacun des points des sections correspondent parfaitement aux mesures du modèle. L'utilisation du fil à plomb était primordiale, ce travail de précision étant probablement le plus important. Très simple comme théorie cette méthode demandait une certaine habileté de la part des exécutants. Chaque tête de clou ou point marqué nécessitait 6 mesures, une par dimension pour le modèle, une autre par dimension pour la réplique agrandie, sans compter les mesures de vérification. Les parties ayant approximativement 3m40 de hauteur et dans chaque partie comptons 300 grands points et plus de 1200 points secondaires, chaque partie nécessitait donc plus de 9000 mesures, ce qui est quand même phénoménal.

Fabrication du gabarit

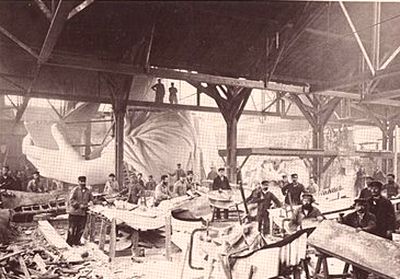

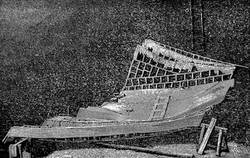

Un gabarit en bois

Le modèle en plâtre terminé les ouvriers intervenaient pour la construction d'un gabarit en bois, reproduction fidèle du modèle en plâtre. Le modèle en plâtre n'avait pas d'autres fonctions que de servir à la réalisation du gabarit en bois, qui devait être totalement identique. Cette partie était plutôt longue à faire et consommait beaucoup de bois. Les charpentiers travaillaient les formes jusqu'à ce que le gabarit soit jugé suffisamment proche du modèle par Bartholdi. C'était un travail de menuiserie compliqué présentant des difficultés analogues à celles que l'on rencontre dans l'étude des moules de fonderie. Comme ceux-ci, les gabarits doivent être constitués de telle sorte que l'on puisse facilement les détacher du modèle. Il faut ensuite pouvoir faire la dépouille, c'est à dire en retirer les feuilles de cuivre qu'on y aura embouties. Pour faire le gabarit on utilisait des planches de bois posés en carré de champ. Puis on les liait par d'autres planches, comme on mettrait des étagères dans un meuble rectangulaire. Enfin on ajoutait d'autres planches transversalement, en les positionnant plus ou moins proche les unes des autres en fonction de la précision voulue pour la pièce à marteler. Les planches avançaient plus ou moins, faisant ressortir la forme voulue comme des courbes de niveau. Ces gabarits étaient plus ou moins grands, suivant la difficulté du travail. On en réunissait parfois plusieurs pour l'ajustage des feuilles de cuivre.

Martelage

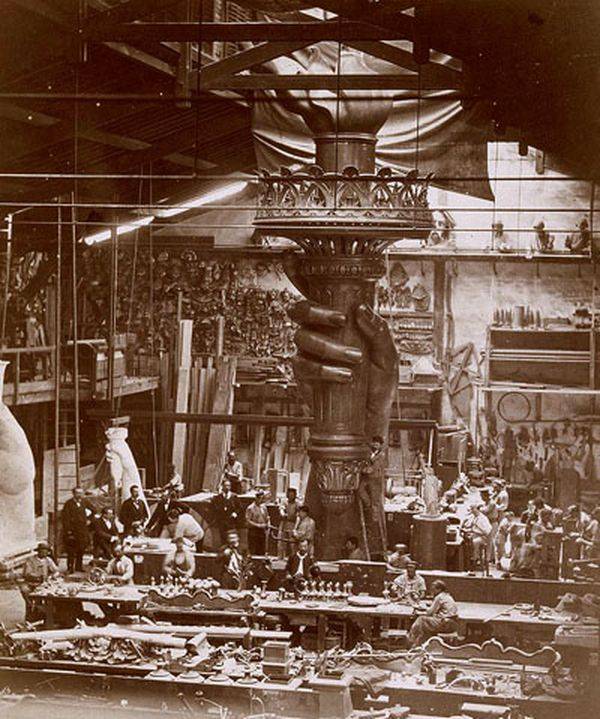

Les ateliers Gaget

Cette photo montre un des ateliers lors du martelage des plaques de cuivre. On distingue bien la faible épaisseur de ces plaques, ainsi que leurs tailles, somme toute assez modeste. C'est normal, il fallait bien que les ouvriers puissent les manipuler assez facilement pour les travailler.

Vient ensuite la phase de façonnage des plaques de cuivre. Ces plaques mesurent de 1 à 3 mètres carrés, on ne pouvait pas en trouver de plus de 1m40 de large. Elles sont travaillées en force par martelage sur le gabarit en bois. Au total la statue pèse 88 tonnes et se compose de 300 plaques, dont les 64 premières furent données par un industriel, permettant au chantier de débuter. Au 88 tonnes il faut ajouter les 130 tonnes de la charpente d'Eiffel, ce qui fait un poids total de 220 tonnes. Les plaques étaient amenées sur le gabarit, modelées par pression au levier ou martelées au maillet de bois, puis revenaient sur d'immenses tables de travail pour être affinées avant de revenir sur le gabarit pour savoir si l'affinage était correct. Il y eu plusieurs aller-retour par plaques avant qu'elle soit considérée comme correctement modelé. La finition était faite sur les tables par battage au petit marteau et au refouloir. Pour les morceaux ayant des formes très prononcées les plaques de cuivre étaient chauffées un peu pour faciliter le martelage, devenant ainsi plus malléables. Les plaques vraiment difficile à exécuter étaient passées au feu de forge et elles étaient brasées au chalumeau.

Un gabarit de martelage

L'avant dernière phase était celle de la vérification. Avant de se débarrasser d'un modèle en plâtre Bartholdi faisait verser du plomb sur le plâtre. Le plomb est extrêmement malléable, il était facile de l'étaler sur toute la forme et d'en tirer un modèle. Ce modèle en plomb était superposé aux plaques de cuivre qui devaient en épouser parfaitement les formes. Dans le cas contraire la plaque devait retourner au martelage pour corriger le défaut, qui était plutôt petit mais réel. Certains modèles étaient vérifiés au grillage en fil de fer, tout aussi malléable. La pièce terminée passait alors à d'autres ouvriers qui avaient pour charge de polir les plaques, puis de les ajuster pour former un seul et même élément de la statue. De distance en distance les pièces de cuivre étaient garnies de ferrures destinées à leur donner de la rigidité. Ces ferrures étaient forgé d'après la forme du cuivre, quand celui-ci était complètement modelé, mais ils n'étaient fixés qu'en montant la statue.

Note : La plupart des photographies reproduites ci-dessous ont été prises par Albert Fernique.

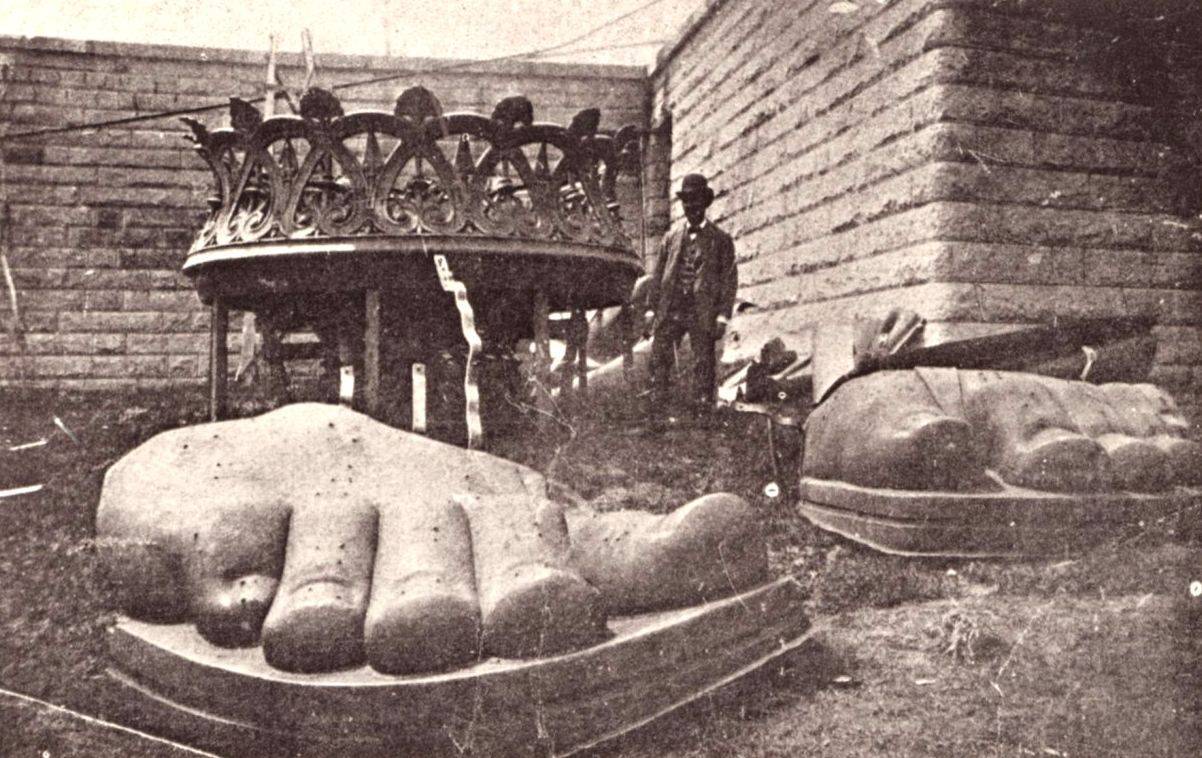

Le pied de la statue

Au fil de la construction des différents éléments, ces derniers étaient stockés dans la cour des ateliers Gaget et Gauthier.

Le bras et la torche

Un des éléments essentiels de la statue, la fameuse torche. On constate que son manche est très travaillé et que les ongles sont plus détaillés qu'il ne semble de nos jours. Cette photo montre aussi les ouvriers à l'œuvre, travaillant les pièces seuls la plupart du temps. A gauche quelques personnalités posent négligemment pour la photo.

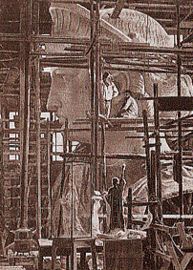

Tête de la statue

Une fois assemblée la tête occupait une grande partie de l'atelier. Elle était imposante et ne disposait pas encore des sept rayons partant de sa tête. L'atelier était tout juste assez haut pour l'assembler, mais ce détail avait été prévu au moment du choix du site de construction.

Assemblage

L'assemblage des plaques de cuivre a dû être fait deux fois. Une première fois lors du montage "à blanc", à Paris, une seconde, définitive, à New-York. Bien sûr il était hors de question d'abîmer les plaques de cuivre lors du montage-démontage parisien avant de les envoyer aux Etats-Unis. On a donc utilisé des simples vis pour l'assemblage initiale, vis qui ont été remplacé lors du montage définitif par des rivets de 5mm d'épaisseur distants les uns des autres de 25mm. Comme les pièces sont juxtaposées en biseau il devient impossible de distinguer les jonctions, même à faible distance, et la statue paraît avoir été montée en un seul morceau.

En parlant de juxtaposition, il faut savoir que les plaques ne faisant que 2,3mm d'épaisseur, elles faisaient en vérité que 1,2 sur les bords, pour permettre leurs imbrications. Le bord, c'était quand même 30cm, ce qui fait beaucoup. Voici le schéma explicatif de l'assemblage de deux plaques de cuivre.

Phénomène électrique

La statue de la Liberté n'est pas électrifiée, au sens ou l'installation électrique ne sert qu'à illuminer l'intérieur de la statue, pour les visiteurs. Mais il se produit quand même un phénomène électrique bien connu des artisans travaillant les métaux, phénomène qui prend une tout autre ampleur dans le cas d'une statue colossale. Il s'agit de l'action électrique, dont les effets sont à redouter. Le vent de mer, qui entraîne toujours mécaniquement et indépendamment des embruns, de fortes proportions d'eau salée à l'état vésiculaire, est un agent des plus actifs pour la création spontanée d'électricité à partir d'un élément fer-cuivre tel que celui résultant de la construction de la statue. Rappelons que l'armature interne est en fer, l'habillage extérieur en cuivre, il y a donc des points de contact qui vont générer cette électricité. Ce phénomène se produirait aussi en présence des eaux de pluie d'orage chargées de nitrates. On peut juger aisément de l'intensité des courants qui prendraient naissance dans un élément de cette pile d'une puissance relativement importante au vu de sa taille. Pour l'éviter les constructeurs ont interposés lors du montage définitif des petites plaques de cuivre garnies de chiffons correctement enduit de minium entre les feuilles de cuivre et les armatures en fer. Ces procédé est employé avec succès par la marine pour le doublage des navires. On aurait même pu s'en servir comme d'un générateur !

Retard du chantier

Bartholdi dû faire face à de nombreux retards dans son chantier. En mars 1876 un accident brisa le moulage en plâtre de la main. L'année précédente il manqua cruellement de main d'œuvre qualifiée, mais pour donner le change aux Américains il fit envoyer un premier élément à présenter au public, ce fut le bras tenant la torche, et ça durant l'exposition du centenaire (1876). En juin 1878, la tête de la statue fut montrée aux jardins du Champ de Mars de Paris, pour l'exposition universelle, rassurant la population à son sujet.

Les photos ci-dessous montrent les ateliers avec les différentes pièces en cours d'assemblage. Le travail dans les ateliers n'était pas aussi pénible que ça pouvait être dans d'autres ateliers. La main d'œuvre qualifiée était rare, c'est la raison pour laquelle Bartholdi prenait soin de ses employés. D'ailleurs le projet fut partiellement ralenti à cause d'un manque de personnel, justement, pendant un certain temps. Il faut savoir que les ateliers Gaget et Gauthier employaient de 300 à 350 personnes, ce qui en faisaient un grand atelier de la région parisienne.

Les ateliers "Gaget et Gauthier"

Les ateliers "Monduit et Béchet" étaient des ateliers de ferronnerie bien connus dans Paris. C'est eux qui avait fait bon nombre de travaux métallique sur Paris, à commencer par la tuyauterie du réseau d'eau potable, le Campanile de l'hôtel des Invalides ou quelques toits en zinc des immeubles haussmanniens. Ces ateliers furent rachetés par Messieurs "Gaget et Gauthier", deux entrepreneurs qui conservèrent les centaines d'ouvriers qui étaient à leurs dispositions pour les travaux commandés. Quand Bartholdi les choisit pour travailler les plaques de cuivre de la statue de la Liberté ils eurent à la fois un sentiment de fierté, pour leur participation à ce projet pour lequel les Français s'étaient mobilisés, mais aussi d'inquiétude car ce travail nécessitait des compétences particulières qu'ils n'avaient pas forcément à disposition. Ils venaient juste de livrer le dôme de l'Opéra Garnier, à Paris, une commande de Napoléon III.

Les ateliers se trouvaient au Nord de Paris, dans une zone de friche à la limite d'entrepôts, pas un endroit particulièrement agréable à vivre. Les parisiens évitaient ce lieu éloigné du centre, beaucoup plus agréable. De nos jours il s'agit d'un quartier plutôt chic au centre duquel on trouve le parc Monceau. Si on en a des photos de nos jours c'est parce que Bartholdi avait senti que sa statue intéresserait les Français et demanda à un photographe de suivre les travaux. C'est ce travail important qui nous permet de nos jours de présenter les photos de ce site. Et l'on y voit ces fameux ateliers, fait de façon tout à fait classique pour l'époque : Des murs de brique s'élèvent à une hauteur d'à peu près 5 à 8m de haut, une charpente en poutrelles métalliques et un toit de tôles et de verre. L'un des murs est systématiquement fait de bois ou de métal et de vitres pour éclairer l'ensemble de l'atelier. Les ateliers Gaget et Gauthier n'étaient pas un seul espace mais un ensemble de zones de travail distinctes les unes des autres. Certaines zones étaient très larges et longues, d'autres étaient plus petites. Si elles étaient plutôt encombrées il n'y avait toutefois pas surpopulation en ce qui concernait les ouvriers. Ils étaient nombreux mais ne se marchaient pas les uns sur les autres, grâce à tout cet espace justement. Le bruit était relativement réduit, il y avait certes du martelage, mais c'était le seul bruit vraiment pénible des ateliers, et encore ne retentissait-il pas toute la journée. Il s'agissait plutôt de bruits de fond, discussion, bruits d'outils soulevés et posés, déplacement de matériaux divers, etc. Les ateliers avaient une cour à l'extérieur, c'est ici qu'étaient entreposées les pièces terminées, en attendant leurs montages.

Les ateliers Gaget

L'atelier de construction. Sur la droite on voit le tas de chevrons qui était utilisé pour construire les formes sur lesquelles étaient plaquées les pièces, une fois travaillées.

La charpente d'Eiffel

Choix de l'architecte

Lorsque Gustave Eiffel a pris le relais de Viollet-le-duc pour la conception de la charpente interne de la statue de la Liberté, celui-ci décida de substituer le projet initial consistant à construire une tour maçonnée centrale sur laquelle serait fixée des poutrelles métalliques par un ensemble que dont s'était fait une spécialité l'ingénieur : le fer forgé. Eiffel avait en effet construit bon nombre d'ouvrages d'art en fer forgé durant la décennie précédente. Il construisit sur ses propres plans quelques halls de gare, dont celui de la cave Birrh de Thuir, près de Perpignan, mais surtout beaucoup de ponts. Son ingéniosité prouva qu'il avait raison lorsqu'il abandonna les traditionnelles constructions en métal faites de poutres massives, très solides, soutenues par des piles centrales pour une structure métallique aérée très légère. Son astuce ? Il y en avait deux. Tout d'abord, faire des ponts gigantesques d'une seule portée, sans piliers centraux, en reportant les forces sur les piles naturelles. Ensuite, d'utiliser des poutrelles légères, percées de larges trous triangulaires au travers desquels le vent passait sans mettre en danger le pont. Grâce à ces deux notions d'architecture les ponts de Gustave Eiffel sont toujours debout de nos jours, par exemple celui de Garabit, qui passe au-dessus de la Truyère, dans le massif central. Ces procédés seront utilisées quelques années plus tard pour construire sa fameuse tour en plein Paris, mais c'est exactement le même style de construction qui a été utilisé pour la statue de la Liberté : Des poutrelles légères aptes à se tordre légèrement, en fonction des vents au lieu de solides poutres massives difficiles à mettre en oeuvre.

Si le point de départ d'Eiffel était acquis, il n'en demeure pas moins qu'il dû faire face à quelques nouveautés par rapport à ce qu'il connaissait alors : Sa structure n'était pas une fin en soit, comme la future tour Eiffel, mais elle ne servait qu'à supporter une autre structure métallique, les plaques de cuivre de Bartholdi. Le vent également était quasi nul à l'intérieur de la statue alors qu'il avait l'habitude de le prendre en compte. Mais il fallait que la structure tienne même sans la couverture de cuivre, par exemple au moment du montage. Et puis, peut-être est-ce le plus complexe, sa structure devait être capable de soutenir une autre structure similaire mais plus petite : la charpente du bras, qui devait être considéré comme un ajout à la charpente initiale.

Choix technologiques

Maquette de la structure

Du coup Eiffel jugea bon de construire sa charpente autour d'un pylône central en fer autour duquel tourne en escalier en colimaçon. De ce pylône partent des poutrelles principales, horizontalement, poutrelles qui permettent la fixation d'autres poutrelles plus légères. Tout au bout de chacune d'elle l'ingénieur fixa des pièces de fer pouvant légèrement coulisser sur les poutrelles secondaires. Ces pièces étaient dotées d'une certaine élasticité, et c'est cette élasticité qui confère à la statue de la Liberté la possibilité de légèrement bouger face à de forts vents. De nos jours on utiliserait plutôt des pièces de plastique. C'est le système d'ancrage des plaques de cuivre sur les poutrelles en fer qui est probablement ce qui était le plus difficile à réaliser, techniquement parlant.

L'autre difficulté était la charpente du bras. Heureusement que Gustave Eiffel était un habitué de la construction de ponts, il avait donc déjà fait des ajouts sortant comme une protubérance à une structure de fer forgé. Ici, il choisit de fixer une seconde charpente plus petite faite essentiellement de poutrelles secondaires de tailles variées, pour s'adapter à la forme des plaques de cuivre. L'arc-boutement fut maîtrisé, et du coup il fut inutile d'ajouter des renforts sous le bras de la statue ce qui aurait gâché la beauté de l'ensemble. L'escalier en colimaçon, une fois arrivé dans la tête de la statue, poursuivait sa route jusqu'à la torche. Il fut fermé car la plate-forme, tout en haut, était trop dangereuse.

Contraintes

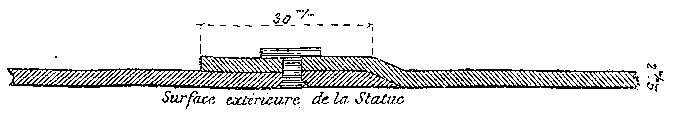

La charpente en fer, qui sert de point d'appui à toute l'enveloppe en cuivre, forme une sorte de grand pylône ayant quatre points d'attache sur la base en maçonnerie qui supporte la statue. Chacun de ces points, en forme de patin, est maintenu par trois boulons de fondation, de 15cm de diamètre, scellés à 15 mètres de profondeur. L'enveloppe est reliée au pylône par l'intermédiaire des armatures en fers plats de 50mm sur 8mm d'épaisseur, qui sont placées sur la surface intérieure du cuivre pour en empêcher la déformation. Ces armatures sont réunies entre elles par des boulons, à leurs points d'intersection, et constituent un véritable treillis reposant directement sur la charpente. Il faut prendre en compte la dilatation, qui se produit de façon importante et inévitable; mais cette action est sans inconvénient en raison de l'extrême élasticité de l'enveloppe et des soufflets de dilatation nombreux que fournit le plissé des draperies. En outre, pour que chaque métal puisse se dilater librement, les armatures de fer, au lieu d'être rivées sur la statue, sont simplement maintenues dans des gaines en cuivre rivées elles-mêmes sur l'enveloppe.

Calcul de la charpente en fer

Le texte ci-dessous est une reproduction de la revue "Le génie français", datant du 1er août 1883 dans laquelle un article très complet sur la construction de la statue de la Liberté est paru. L'auteur en est Charles Talandier, ingénieur des Arts et manufactures.

La charpente en fer de la statue doit pouvoir résister à deux sortes d'efforts : 1e la charge proprement dite et ses composants, 2e les efforts horizontaux exercés par le vent. C'est le problème particulier des phares métalliques, résolu par Mr Eiffel dans les conditions de difficulté toute spéciales, en raison de l'irrégularité de forme et de construction. Le fer, grace à son élasticité, à son insensibilité relative au froid et à son aptitude à résister également bien à l'extension et à la compression, est généralement adopté maintenant pour ce genre de constructions. Une construction en fer bien combinée, formant un tout unique et homogène, peut, en effet, comme nous le montrons ci-après, être soumise aux déterminations du calcul dans un cas quelconque, en sorte qu'il ne reste aucun imprévu dans les effets que pourront produire sur elle l'ouragan le plus violent. Le fer est même incontestablement supérieur, dans ce cas, à la fonte qui est beaucoup plus lourde, sans flexibilité et d'un montage toujours difficile.

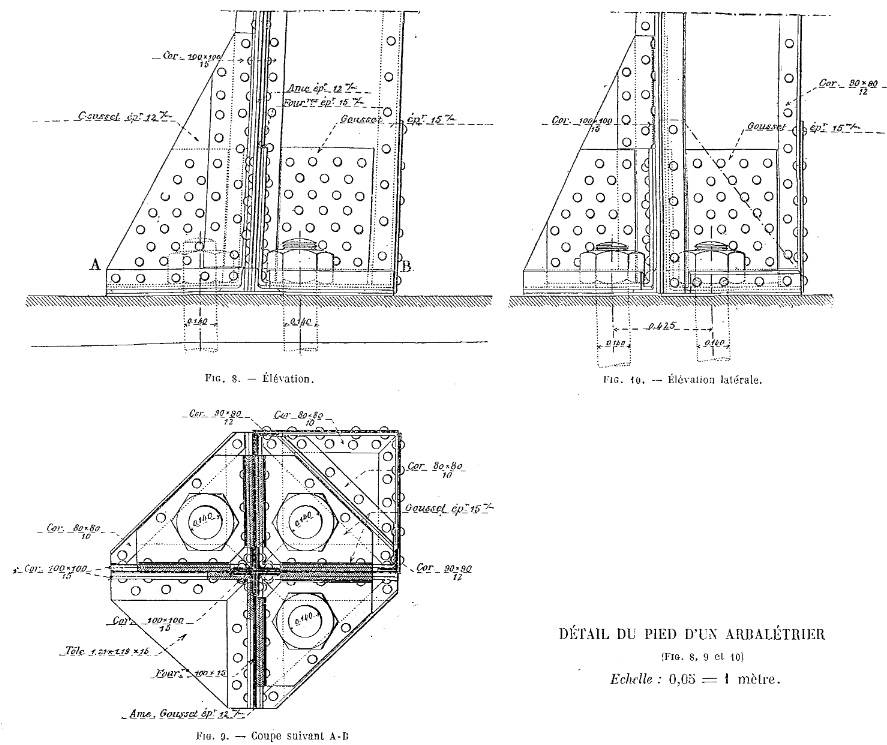

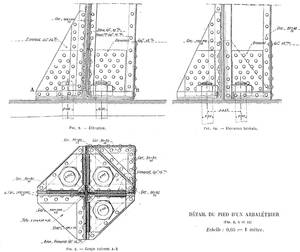

La charpente de la statue a été constituée comme une pile, c'est à dire qu'elle se compose de quatre arbalétriers, format quatre faces dans lesquelles sont disposés des entretoises et un treillis en croix de St André.

Plan des arbalétriers

Dans le prolongement des arbalétriers se trouvent des tirants à amarrage qui descendent dans la maçonnerie et qui viennent se fixer à des sommiers constitués par des poutres. La longueur des tirants et les dimensions des sommiers sont déterminées de manière à intéresser un cube de maçonnerie assez grand pour empêcher le renversement.

Le calcul de la charpente comprend :

Nous examinerons, dans un paragraphe spécial, le calcul du bras qui soutient le flambeau et qui est placé en porte-à-faux sur l'ensemble à la partie supérieure.

Données générales :

| Poids de la charpente | 120 000 Kg |

| Poids de l'enveloppe | 80 000 Kg |

| Charge totale | 200 000 Kg |

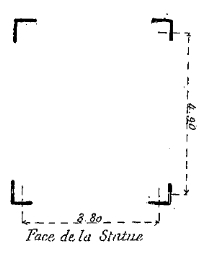

L'écartement des arbalétriers à la base est de 3m80 sur la face de la statue et de 4m90 sur les faces latérales. L'effort maximum au vent, généralement adopté dans les calculs des viaducs, est de 270 Kg par mètre carré de surface présentée au vent; c'est cette valeur qui a été adoptée également dans ce cas.

Calcul des Arbalétriers

L'effort provenant des charges sur un arbalétrier est de 200 000 / 4 = 50 000 Kg

En ce qui concerne les efforts au vent, il y a trois cas à considérer :

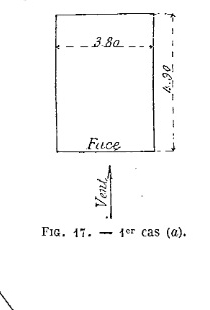

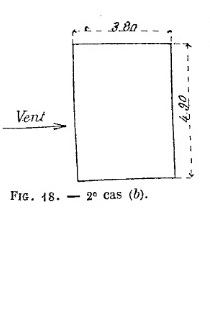

- Vent sur la face

- Vent sur le côté

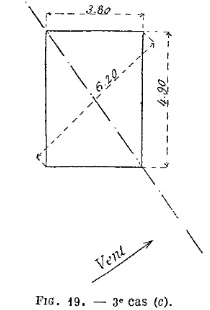

- Vent en biais

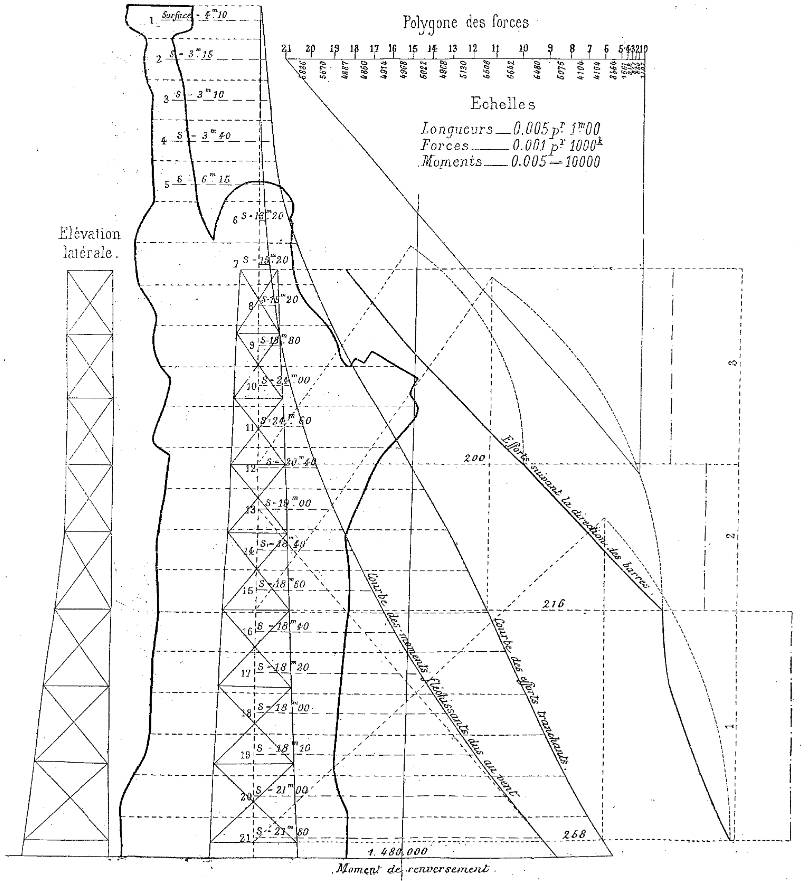

a. C'est le cas dans lequel la surface présentée au vent, par la statue, est la plus grande. L'effort du vent se détermine par la considération des moments de flexion obtenus en multipliant les efforts par leur distance au point que l'on considère et en faisant la somme de ces produits. Assez longues lorsqu'on les fait analytiquement, ces opérations sont très rapides lorsqu'on a recours à la méthode graphique. C'est ce qui a été fait dans le cas présent.

A cet effet on a déterminé sur une épure la projection de la statue à l'échelle 1/100e et on a divisé la surface ainsi obtenue en 21 éléments dont les surfaces ont été mesurées exactement. En multipliant la valeur de ces surfaces par 270 (coefficient de pression au vent), on obtient la valeur des efforts agissant sur chacun des éléments. Le tableau suivant résume les calculs :

| Elément | Surface | Effort (Kg) |

| 1 | 4.10 | 1107 |

| 2 | 3.15 | 850 |

| 3 | 3.10 | 837 |

| 4 | 3.40 | 918 |

| 5 | 6.15 | 1661 |

| 6 | 13.20 | 3564 |

| 7 | 15.20 | 4104 |

| 8 | 15.20 | 4104 |

| 9 | 18.80 | 5076 |

| 10 | 24.00 | 6480 |

| 11 | 24.60 | 6642 |

| 12 | 20.40 | 5508 |

| 13 | 19.00 | 5130 |

| 14 | 18.40 | 4968 |

| 15 | 18.60 | 5022 |

| 16 | 18.40 | 4968 |

| 17 | 18.20 | 4914 |

| 18 | 18.00 | 1860 |

| 19 | 18.10 | 4887 |

| 20 | 21.00 | 5670 |

| 21 | 21.80 | 5886 |

| Totaux | 322.80 | 87156 |

Ce tableau permet de construire immédiatement : 1e le polygone des forces (voir plus bas), 2e la courbe des moments fléchissants.

Le moment fléchissant maximum à la base est, dans ce premier cas (a) :

Ma = 1 480 000

En divisant ce moment par l'écartement correspondant aux arbalétriers, à la base, qui est de 4m90, nous obtenons l'effort 2Pa dans deux arbalétriers :

2Pa = 1 480 000 / 4.90 = 300 000 Kg

et l'effort Pa dans un arbalétrier :

Pa = 300 000 / 2 = 150 000 Kg

b. Dans le 2e cas le vent rencontre la statue par le côté : la surface touchée de la statue et par suite aussi le moment fléchissant Mb à la base sont environ les 2/3 des valeurs trouvées dans le premier cas; on aura donc :

Moment fléchissant maximum : Mb = 1 480 000 x 2 / 3 = 980 000 Kg

Effort dans un arbalétrier : Pb = 980 000 / (2 x 3.8) = 130 000 Kg

c. Le vent frappe obliquement la surface exposée, qui peut donc être considérée comme égale aux 5/6e de celle de face. On a donc :

Moment fléchissant maximum : Mc = 1 480 000 x 5 / 6 = 1 233 000 Kg

Effort dans un arbalétrier : Pc = 1 233 000 / 6.2 = 200 000 Kg

C'est dans ce cas que l'effort est maximum dans un arbalétrier. Il faut remarquer que, dans la face opposée au vent, les efforts dus aux charges et au vent s'ajoutent, tandis que, dans celle directement frappée par le vent, elles se retranchent l'une de l'autre.

L'effort de compression maximum dans un arbalétrier s'obtient en additionnant les efforts maxima trouvés précédemment pour les charges et le vent. Sa valeur est :

Tc = 200 000 Kg + 50 000 Kg = 250 000 Kg

L'effort de traction maximum a pour valeur la différence des mêmes quantités :

Tc = 200 000Kg - 50 000Kg = 150 000 Kg

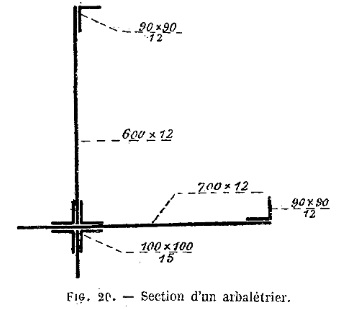

La section d'un arbalétrier est constante sur toute la hauteur; elle est composée comme suit :

- 1 âme 700 x 12 8400mm2

- 1 âme 600 x 12 7200mm2

- 4 cornières 100 x 100 x 15 11 100mm2

- 2 cornières 90 x 90 x 12 4032mm2

Surface de section totale 30 732mm2

Les coefficients de travail maximum seront :

- à la compression : R = 250 000 / 30732 = 8.1Kg par mm2

- à la tension : R = 150 000 / 30732 = 4.8Kg par mm2

Calcul des Treillis

Les barres du treillis ont à résister aux efforts tranchants; elles ont la même composition dans les quatre faces; les efforts maxima seront donc donnés pour le cas où le vent frappe la statue de face. Voici comment on les détermine : On trace sur l'épure la courbe des efforts tranchants obtenues en additionnant, pour chaque point, toutes les forces qui agissent au-dessus de ce point. On projette ensuite ces efforts suivant la direction des barres et on obtient une seconde courbe donnant les efforts dans les barres. Enfin, en portant les efforts auxquels les barres sont à même de résister en travaillant à 6Kg, on obtient la ligne en escalier de l'épure, limitative des efforts. L'épure montre qu'en tout point la section des barres du treillis est suffisante.

Polygone des forces

Dans le tableau suivant sont résumés : Le N° des barres, l'effort total dans les barres, l'effort d'une barre, la section de chaque barre en mm2, le coefficient de travail par mm2

| N° | Effort total | Effort | Section | Coefficient |

| 1 | 114 000 | 28 500 | 5208 | 5.47 Kg |

| 2 | 98 500 | 24 625 | 4512 | 5.50 Kg |

| 3 | 75 000 | 18 750 | 4032 | 4.65 Kg |

Calcul des Amarrages

Les tirants d'amarrage de la charpente dans la maçonnerie auront à résister à un effort de traction égal à celui qui se développe à la partie inférieure d'un arbalétrier, soit 150 000 Kg. Chaque arbalétrier est amarré par trois tirants de 120mm de diamètre et de 11 310 mm de section. Le coefficient de travail de ces tirants sera donc :

R = 150 000 / (3 x 11 310) = 4.4Kg / mm2

Le cube de maçonnerie qui devra être intéressé par les tirants de chaque arbalétriers sera, en comptant la maçonnerie à 2500 Kg le mètre cube, de :

150 000 / 2 500 = 60 m2

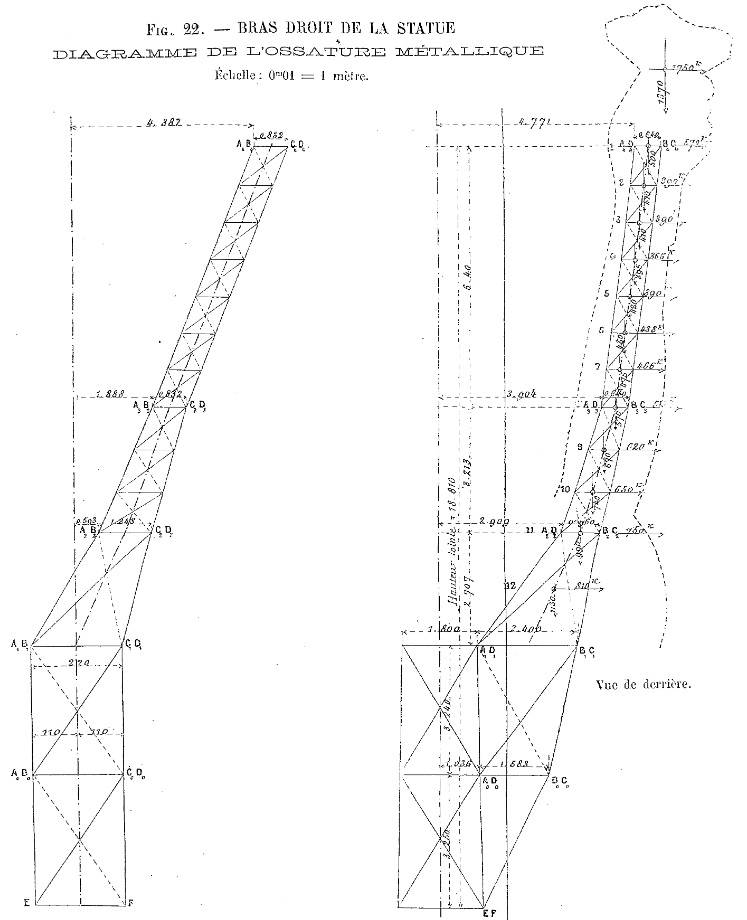

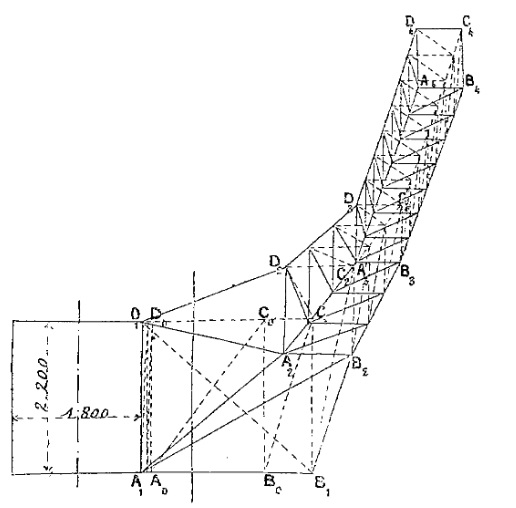

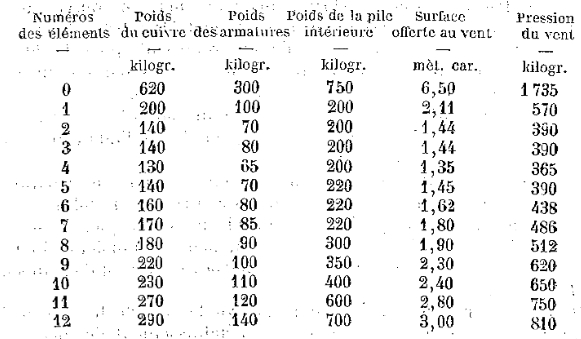

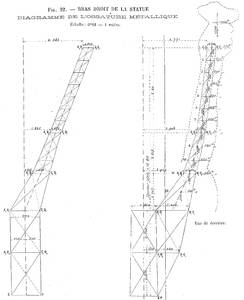

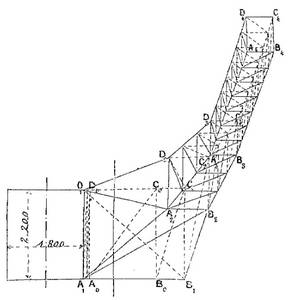

Calcul du bras de force droit

Le calcul du bras de force en porte-à-faux est des plus délicats. Son ossature métallique se compose de quatre montants, en ligne brisée, reliés entre eux par des traverses horizontales et par des diagonales en cornières. Les traverses horizontales divisent l'ossature en tronçons dont les bases sont des rectangles ayant les côtés parallèles entre eux et parallèles aussi aux faces de la pile principale. Les faces extérieures de chaque tronçon ont la forme d'un trapèze dont l'une des diagonales est occupée par une barre de treillis. Cette ossature s'attache, sur la face droite de la pile principale, en six points des arbalétriers de cette face. Sa hauteur est de 18m77, mesurée de l'attache inférieure jusqu'au plan supérieur. Elle peut avoir à supporter, comme le reste de la construction, deux genres d'efforts différents :

- Le poids propre

- L'effort du vent

Le bras a été décomposé pour chacun des calculs en 12 éléments; le centre de gravité de chacun d'eux, c'est à dire le point d'application de la force agissant sur ces éléments, a été supposé situé sur l'axe de l'ossature métallique. Le tableau suivant résume ce calcul, toujours dans l'hypothèse d'un effort du vent égal à 270Kg.

La résultante des efforts extérieurs, à une section quelconque du bras, a pu être déterminée au moyen de deux polygones funiculaires, faciles à construire, dont chacun donne une coordonnée du point d'application de la résultante. La répartition des efforts dans les différentes barres de l'ossature a été opérée en suivant une méthode graphique de décomposition des forces. Cette décomposition a été faite dans trois plans de projection, afin d'obtenir pour chaque barre trois composantes de la force agissant dans sa direction.

L'ossature du bras

L'ossature du bras

Il a suffit, pour assurer la stabilité de la construction, de chercher les efforts agissant :

1 : Dans les six barres coupées par un plan rapproché du plan A3 B3 C3 D3 (plan supérieur)

2 : Dans les six barres coupées par un plan rapproché du plan A1 B1 C1 D1 (plan inférieur)

La détermination graphique des efforts a conduit à adopter les dimensions suivantes :

Les arbalétriers de l'ossature ont, entre les points d'attache sur la pile principale et le plan A2 B2, C2 D2, une section formée par deux cornières de 100 x 100 x 15 et une semelle de 100 x 10. La surface de cette section est de 6550 mm2. Entre les plans A2 B2, C2 D2 et A3 B3 C3 D3 la section est formée par deux cornières de 100 x 100 x 15; la surface est de 5 550mm2 Au dessus du plan A3 B3 C3 D3 jusqu'à l'élément 5, par deux cornières de 100 x 100 x 12 dont la surface est de 4 512mm2. Depuis l'élément 5 jusqu'au sommet (plan A4 B4 C4 D4) par une cornière de 100 x 100 x 10 dont la surface est de 2 256mm2. Nous allons vérifier par une méthode analytique les dimensions des deux arbalétriers. A cet effet nous supposerons le vent agissant parallèlement à la projection verticale du bras.

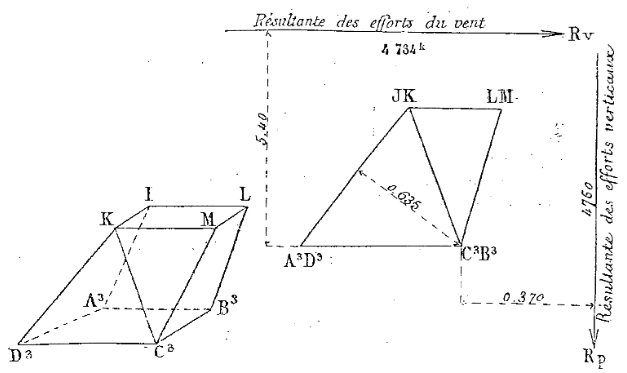

Considérons une section du bras entre l'élément 7 et l'élément 8, c'est à dire au dessus du plan A3 B3 C3 D3. La somme des charges permanentes des éléments de 0 à 7 est égale à 4760 Kg. Les somme des efforts du vent agissant sur les mêmes éléments est de 4764 Kg. Déterminons l'effort dans l'arbalétrier D3K. Pour cela prenons les moments statiques des forces extérieures par rapport au point C3 : Le moment de la force X agissant dans D3K devra être égal à la somme des autres moments. On a donc :

X x 0.635 = Rp x 0.370 + Rv x 5.40

Or, pour une face, on peut admettre Rp = 1/2 x 4760 = 2380 Kg et Rv = 1/2 x 4764 = 2382 Kg

D'où :

X = 21 500

Cette force est dans le plan vertical et, pour l'avoir dans la direction de l'arbalétrier, nous la multiplierons par 10/9e, rapport de la longueur réelle de D3K à la longueur de sa projection. La force agissant dans D3K sera donc :

21500 x 10 / 9 = 24 000

Soit, par millimètre carré de la section admise :

R = 24 000 / 4512 = 5,3Kg

Les décompositions graphiques, pour une direction du vent perpendiculaire à B3 D3, ont donné pour les deux autres arbalétriers :

Dans A3I un effort de 31 090 Kg

Dans C3M un effort de 33 470 Kg

Ce qui donne pour ces deux arbalétriers, par millimètre carré de section :

Dans A3I un effort R = 6.85 Kg

Dans C3M un effort R = 7.40 Kg

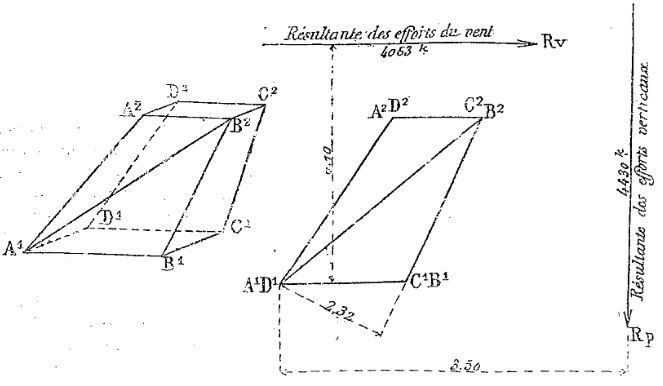

Considérons maintenant une section du bras entre A1 B1 C1 D1 et A2 B2 C2 D2 : La force extérieure due au poids propre est de 8860 Kg, l'effort au vent est de 8106 Kg. Nous déterminerons l'effort dans l'arbalétrier B1B2 comme précédemment, en prenant les moments par rapport à A1. On a :

X x 2.32 = Rp x 3.50 + Rv x 8.10

En prenant Rp = 4430 Kg et Rv = 4053 Kg, nous trouvons :

Dans le plan vertical, X = 21 000 Kg et dans la direction B1 B2 : 21000 x 3.76/2.75 = 29 000 Kg.

Soit, pour le coefficient de travail : R = 29 000 / 6550 = 4.5 Kg

De l'examen qui précède il résulte que les sections des arbalétriers ne travaillent pas à un coefficient supérieur à 8Kg. D'ailleurs, dans les sections des barres horizontales et diagonales, le coefficient n'atteint pas cette limite. En résumé, cette charpente en fer peut être considérée comme établie dans les meilleures conditions de résistance et de stabilité.

Voir aussi : Histoire de la statue de la Liberté

Construction du piédestal

Le socle fut construit entre 1883 et 1886, sur l'île Bedloe, à New-York. Il s'agit d'un gigantesque chantier mené par l'architecte Morris Hunt et l'ingénieur civil Stone. L'explication du socle, sa description et son histoire, en particulier celle de sa construction, sont expliqué ici.